Prozessüberwachung beim Laserschweißen von Hairpins

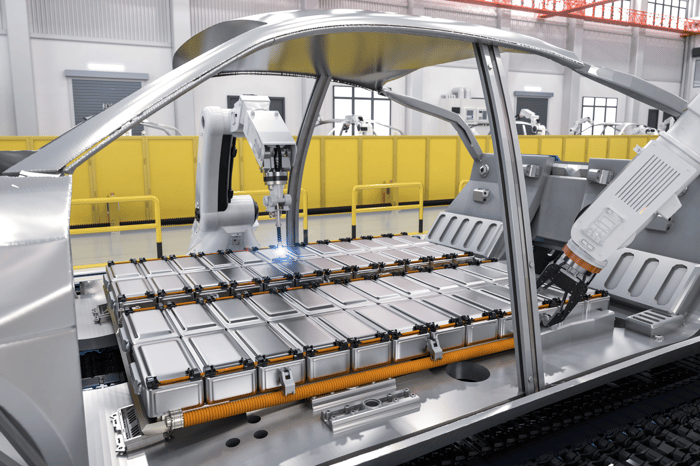

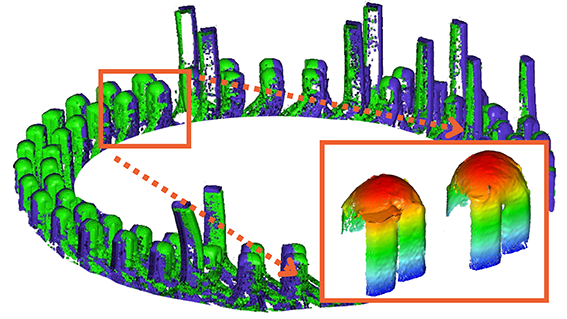

ElektrostatorBei der Montage von Elektromotoren werden rund 160 bis 220 Hairpins miteinander verschweißt. Mit dem KI-basierten 360° Inspektionssystem ZScan360 von senswork werden hochauflösende Daten der Schweißpunkte erfasst und ausgewertet. So lässt sich das Laserschweißen automatisieren und die Prozessqualität gewährleisten.

Produkt ansehen